Cada vez mais utilizado nos diversos segmentos da indústria, o OEE é um excelente recurso para medir o nível de desempenho de seus equipamentos e aplicações. Trabalhando em conjunto com a filosofia da lean manufacturing, o índice tem relação direta com práticas e ações de melhoria de processos. Nos próximos parágrafos, você poderá entender em detalhes para que serve e como calcular indicadores OEE para sua operação.

O que é OEE?

Sigla em inglês para Eficiência Global do Equipamento (Overall Equipment Effectiveness), o OEE é um conceito desenvolvido pelo autor japonês Seiichi Nakajima, considerado o criador da TPM (Total Productive Maintenance). A metodologia é utilizada para calcular a diferença entre a capacidade de produção de um equipamento e o índice de atividade que ele realmente entrega. Ou seja, ele calcula quantos itens com a qualidade desejada pelo operador o equipamento produziu em um determinado espaço de tempo, em comparação com sua capacidade total de produção.

Com esse índice é possível saber quanto do tempo disponível foi efetivamente aplicado na fabricação das peças. Esse cálculo ajuda a traduzir o índice de performance do negócio, mensurando sua capacidade de produção. O recurso também auxilia na redução de desperdícios e no aumento do desempenho das máquinas, aprimorando a operação.

Quais são os indicadores OEE?

Como já deve ter ficado claro, o objetivo da metodologia OEE é aumentar a produtividade de uma indústria e reduzir os custos e investimentos com manutenção através do cálculo de desempenho da operação. Para chegar ao resultado esperado, esse cálculo é feito com base em três indicadores principais: disponibilidade, qualidade e performance.

Disponibilidade

Este indicador corresponde à quantidade de tempo de trabalho de um equipamento ou conjunto de equipamentos e o período que esteve disponível para o uso. As paralisações devem ser consideradas e podem ser devido a dois fatores:

- Paradas planejadas – tempo de paralisação agendada e realizada de forma antecipada, como manutenção preditiva, limpeza ou dias inativos, como fins de semana e feriados;

- Paradas não planejadas – paradas decorrentes de imprevistos, como quebra de peças, escassez de matéria-prima, queda de energia ou ausência de operador.

Performance

Este indicador está diretamente ligado ao ritmo de produção da máquina ou equipamento. Ele traz dados sobre a velocidade de fabricação de determinado item, comparando com o nível de agilidade esperado. Ciclos de produção mais curtos e variações nos processos podem trazer dificuldade de mensuração. Dessa forma, os cálculos devem ser precisos, para que a determinação do custo de produção seja exata.

Qualidade

O indicador de qualidade é utilizado para medir a quantidade de itens produzidos em conformidade com o padrão esperado e aqueles que apresentam defeitos e não podem ser entregues ao cliente. Este é um indicador fundamental de controle em processos que demandam constância de operação, como a produção em série. O alto volume de itens fora do padrão de qualidade esperado é sinal de que algo precisa ser corrigido.

Como calcular o índice OEE?

O cálculo para se chegar ao índice OEE é relativamente simples. Vamos entender através de um exemplo prático utilizando os três índices. Os cálculos utilizados estão a seguir:

- Disponibilidade% = (Tempo produzindo / Tempo programado para produzir) * 100%

- Performance% = (Quantidade Produção Real / Quantidade Produção Teórica) * 100%

- Qualidade% = (Quantidade de Itens Bons / Quantidade Total Produzida) 100%

- OEE% = Disponibilidade% * Performance% * Qualidade%

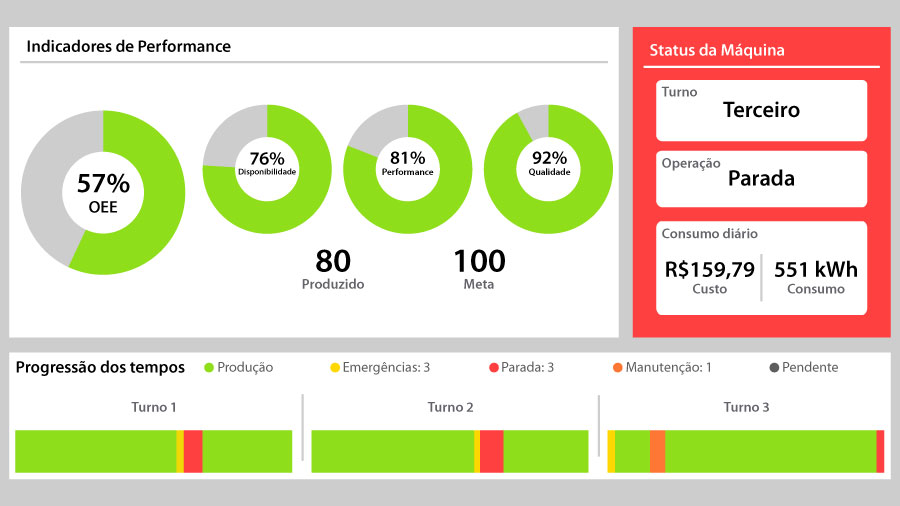

Suponhamos que uma empresa opere em um regime de 3 turnos sequenciais de 8h por dia e que, a cada turno, uma de suas máquinas atue 7h e fique fora de operação por 1h, totalizando 21h de operação por dia.

Agora, imagine que, em determinado dia, esta máquina tenha trabalhado por apenas 16h devido a paradas não programadas, como falta de energia. Fazendo a relação entre as duas variáveis que temos disponíveis, podemos calcular o indicador de Disponibilidade fazendo a relação entre o tempo produzido (16h) e o tempo programado para produzir (21h) da máquina. Indicador de Disponibilidade: 16h/21h = 76%.

Para seguir com o exemplo, vamos supor que durante essas 16h de operação a mesma máquina tenha capacidade de produzir 100 itens. Porém, por estar com uma baixa velocidade de processamento, acaba fabricando apenas 80 itens, volume que corresponde a 13h de trabalho. Com essa nova informação, podemos calcular o indicador de Performance ao fazer a relação entre a quantidade de produção real (13h) e a quantidade de produção teórica da máquina (16h). Indicador de performance: 13h16h = 81%.

Ao final do regime de produção, foi verificado que 8 dos 80 itens produzidos neste período acabaram sendo reprovadas nos testes de qualidade, o que corresponde a 1h de trabalho. Com esse dado em mãos, podemos calcular o indicador de Qualidade da máquina, realizando a relação entre o tempo empregado na produção do total de itens bons (12h) e o tempo empregado na quantidade total produzida (13h). Indicador de qualidade: 12h13h = 92%.

Considerando os valores dos três indicadores, podemos calcular o Índice OEE fazendo multiplicação dos três indicadores. Índice OEE da máquina: 76% x 81% x 92% = 57%.

Webinar Indicadores OEE para indústria

Na próxima quinta-feira, dia 17/03, às 10h, teremos o primeiro evento online da Altus em 2022, o webinar Indicadores OEE para indústria. Durante o encontro, nossos especialistas de produtos Nicolas Nunes e Rodrigo Becker irão trazer mais detalhes sobre a metodologia e demonstrar como o CLP Nexto Xpress pode ser aplicado em conjunto com o SCADA BluePlant para criar uma solução completa de OEE.

Participe do evento e veja como uma solução OEE pode aprimorar a performance e dar mais dinamismo à tomada de decisão do seu negócio.

Otimize o desempenho das suas máquinas e processos

Para concluir, podemos afirmar que indicadores OEE são um KPI de cada vez mais importância para aumentar a produtividade e a eficiência geral de uma indústria. Através deles é possível verificar uma série de medidas que podem ser tomadas para melhorar a produtividade da empresa como um todo.

Se você quer aplicar a metodologia em seus processos para aprimorar o desempenho do seu negócio, nós podemos lhe ajudar. Preencha o formulário abaixo para informar seu interesse que, em seguida, um de nossos especialistas irá entrar em contato.